ATR auf der ECCOMAS 2022

Vom 5. bis zum 9. Juni 2022 nahm ich für die ATR Software GmbH beim 8. European Congress on Computational Methods in Applied Sciences and Engineering (ECCOMAS) in Oslo teil. Die Konferenz zählt im Bereich der numerischen Mathematik zu den größten und einflussreichsten Konferenzen Europas. Insgesamt konnten die über 6000 Teilnehmenden aus 46 Nationen dort aus einem Programm von über 150 Minisymposien wählen, in denen über 1000 Vorträge angeboten wurden.

Das vielfältige Thema Modellreduktion

Hierbei waren wir insbesondere im Minisymposium „Model Order Reduction – Challenges in Engineering and Industrial Applications“ unter der Leitung von Dr. Annika Robens-Radermacher von der Bundesanstalt für Materialforschung und -prüfung vertreten. Mit der Modellreduktion (im Englischen Model Order Reduction) versucht man rechenaufwendige Modelle so zu vereinfachen, dass die Lösung in einem Bruchteil der ursprünglichen Zeit berechnet werden kann, ohne die Qualität der Lösung zu stark zu beinträchtigen. Die Keynote Lecture hielt Prof. Dr. Gianluigi Rozza über folgendes Thema: State of the Art and Perspectives for Reduced Order Methods in Industrial Computational Fluid Dynamics.

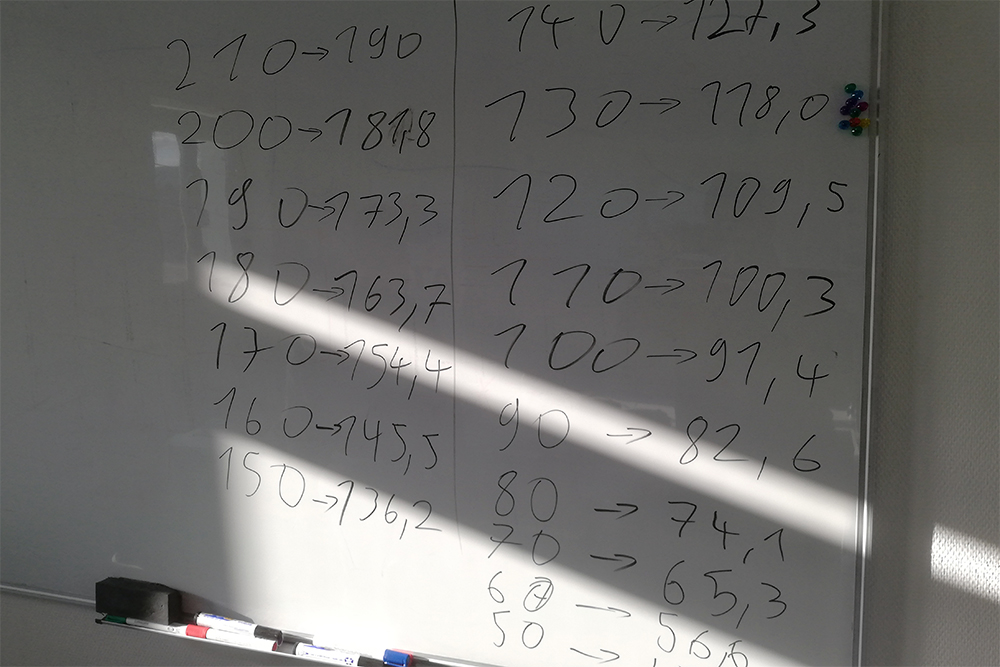

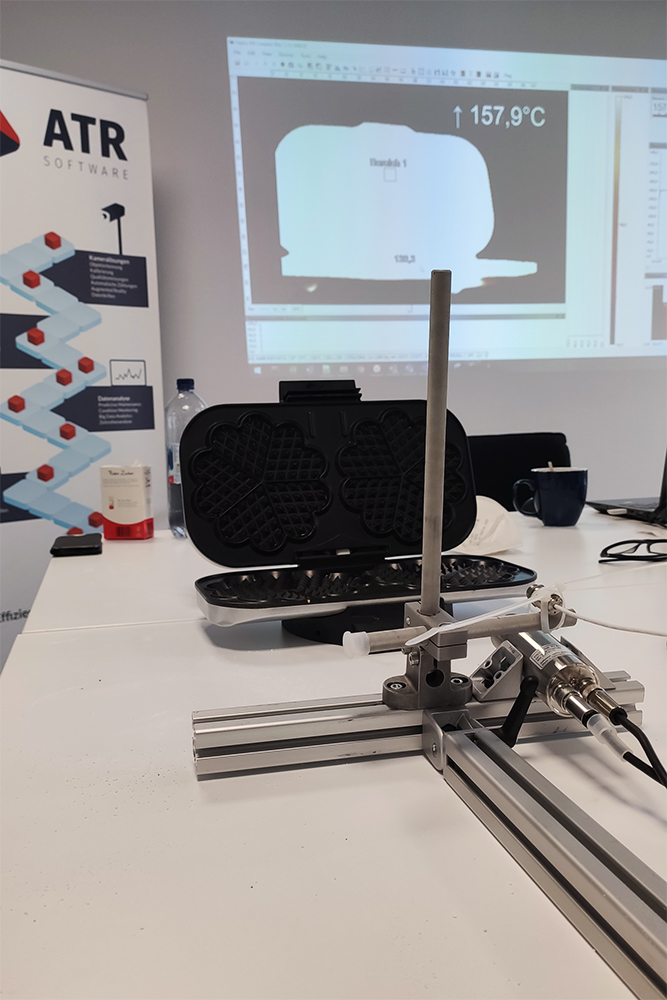

In den weiteren Vorträgen des Minisymposiums wurden Anwendungsfelder und -beispiele der Modellreduktion vorgestellt und beleuchtet. ATR präsentierte hier Anwendungsideen aus dem Bereich der Produktionsplanung und der Industrie 4.0. Auch hier ist das Thema Modellreduktion wichtig, um in Echtzeit Berechnungen durchführen zu können.

Plenumsvorträge von den Koryphäen des wissenschaftlichen Rechnens

Neben den Minisymposien gab es 6 Plenary Lectures, welche vor allen Anwesenden gehalten wurden. Hier trug unter anderem Thomas J.R. Hughes, einer der führenden und einflussreichsten Wissenschaftler im Bereich der numerischen Mathematik vor. Zudem gab es Vorträge von George Karniadakis, Experte für Physics-informed Neural Networks, also Neuronale Netze, die physikalische Gleichungen berücksichtigen können, Pål G. Bergan, David Keyes, Annalisa Buffa und Paul Steinmann.

Sightseeing in Oslo

Die ganze Veranstaltung fand im Kongresszentrum Nova Spektrum in Lillestrøm, einem Vorort von Oslo, statt. Abgerundet wurde die Konferenz durch ein Conference Dinner, bei dem typisch für die norwegische Küche, Lachs und Wild serviert wurden.

Da Anfang Juli die Tage in Oslo bedingt durch die nördliche Lage, fast 19 Stunden lang sind, blieb noch einige Zeit, die Stadt Oslo zu erkunden. Zu den Highlights gehören hier das königliche Schloss, das Opernhaus im Hafen, der Osloer Dom sowie der Frognerpark.