Case Study:

Das Projekt

Ein langjähriger Kunde aus der Dentalindustrie hatte den Wunsch, die bislang manuell durchgeführte Kontrolle von bedruckten Flaschen zu automatisieren. Damit wollte er schnellstmöglich die steigenden Anforderungen an die Qualitätssicherung erfüllen und langfristig eine hohe Produktqualität sichern.

Die Hauptaufgabe des Projekts bestand darin, aufgedruckte Produktnummern zu kontrollieren. Diese sollten mit Hilfe von Kameras auf der Flasche gesucht, erkannt und ausgewertet werden. Der automatisierte Prozess umfasst vier Stationen: die Drehlagenkorrektur, die Farberkennung und die Ziffernerkennungen an Deckel und Flasche.

Die Anforderung

Zu Beginn des Prozesses werden die Flaschen auf einem Förderband in die Druckstraße eingeschleust. Hier muss das System ihre Drehlagen auf dem Band erkennen und sicherstellen, dass sie sich in der richtigen Druckposition befinden. Dazu werden markante Merkmale am Deckel der Flaschen mit einer Kamera detektiert und der Drehwinkel berechnet. Anhand der festgestellten Winkeldifferenz korrigiert ein Roboterarm die Flaschendrehlage.

Einsatz von Farbsensoren

An der zweiten Station identifiziert ein Farbsensor die Deckelfarben von Flaschen, die nicht zur aktuellen Charge gehören. Gleichzeitig überprüft ein Scanner den auf der Unterseite der Flaschen aufgedruckten Datamatrix-Code auf seine Richtigkeit.

Texterkennung über OCR

Im nächsten Schritt wird die Produktnummer auf dem Deckel mit Hilfe einer Kamera gesucht, erkannt und verifiziert. Nachdem die Flasche durch die speicherprogrammierbare Steuerung (SPS) auf die Seite gekippt wurde, erfolgt im letzten Schritt die Ziffernerkennung auf dem Flaschenkörper.

Validierung

Beim Erkennen einer falschen Produktnummer, einer falschen Farbe oder eines falschen Datamatrix-Codes wird der Bediener der Anlage informiert. Passt der gelesene Datamatrix-Code nicht zur Charge, wird die fehlerhafte Flasche durch Ansteuerung der SPS auf ein Ausschussband befördert.

Zusätzlich zur Flaschenerkennung bietet die Software eine auf den aktuell verarbeiteten Artikel zugeschnittene Achsensteuerung für jeden der insgesamt sechs eingesetzten industriellen Drucker – inklusive der Option, die Achspositionen auch während einer laufenden Charge zu korrigieren.

Die Technologie

Der Datenaustausch zwischen der Anwendung und den insgesamt fünf Sensoren – bestehend aus drei Kameras, einem Farbsensor und einem Scanner – sowie den zwei Achsen pro eingesetztem Drucker wurde mittels TCP/IP und digitaler IO sowie serieller Kommunikation realisiert. Die Komplexität der Aufgabenstellung war aufgrund der Kombinationsmöglichkeiten der Produkte enorm hoch.

Besonders anspruchsvoll in diesem Projekt war die OCR-Erkennung. Denn durch unterschiedliche Schriftfarben, -größen und -arten sowie durch Schattenwürfe und variierende Kontraste zur Pulverfarbe im Inneren der Flasche, beeinflussten sehr viele Faktoren die Erkennung. Die hohe Anzahl von rund 2000 Artikeln erschwerte die Aufgabenstellung zusätzlich.

Wie komplex dieses Projekt war, realisierten wir ein weiteres Mal bei der Suche nach einem geeigneten Kamerahersteller. Die Aufgabenstellung, eine Komplettlösung bereitzustellen, wurde von vielen Bildverarbeitungsexperten als zu schwierig eingestuft. Wir erhielten reihenweise Absagen.

Die Probleme dokumentierten wir in der beauftragten Machbarkeitsanalyse. Doch aufgrund der bisher sehr erfolgreichen Kooperation hat sich der Kunde trotz unserer zur damaligen Zeit noch geringen Erfahrung im Bereich der Bildverarbeitung dazu entschlossen, uns sein Vertrauen zu schenken und uns gebeten, einen eigenen Lösungsansatz zu erarbeiten.

Lösungsentwicklung

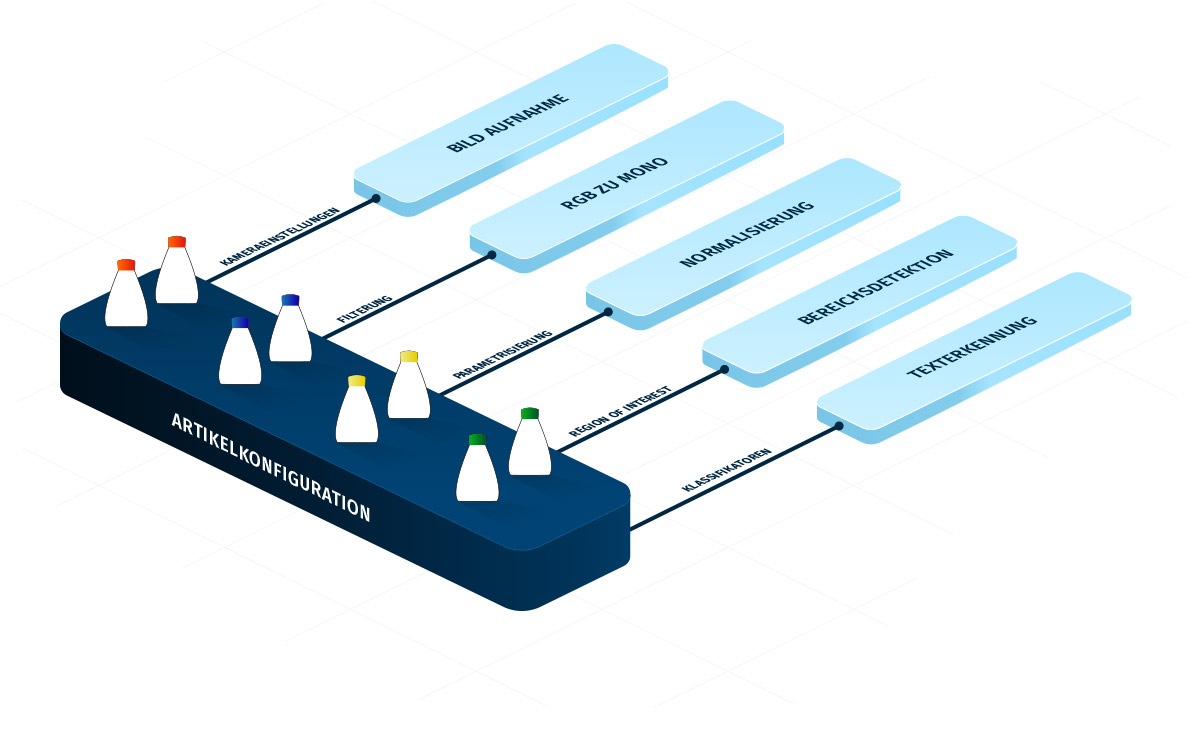

Unser Lösungsansatz bestand darin, zunächst die Produktvarianten zu klassifizieren. Dazu wurden Gruppen mit Artikeln gebildet, die sich in den Merkmalen Flaschentyp, Schriftart und -farbe sowie Hintergrund ähnlich waren. Für jede dieser Gruppen wurde die am besten geeignete Kombination aus Bildvorverarbeitung und Ziffernerkennung entwickelt.

Für Produkte, die sich nicht eindeutig in eine der Gruppen einordnen ließen, wurde zusätzlich die Möglichkeit geschaffen, Vorverarbeitungsschritte und Kameraparameter individuell zu konfigurieren. So wurde beispielsweise die Nachjustierung bei besonders schwer lesbaren Drucken möglich.

Neben der Herausforderung bei der Schrifterkennung mussten wir auch die Parameter bei der Beleuchtung unterschiedlicher Materialien bedenken. So treten bei durchsichtigen Plastikflaschen starke Reflexionen auf, während halbdurchsichtige Flaschen das Licht diffus streuen. Das Verhalten des Lichts wird auch durch die Flaschenform und die Füllung beeinflusst, denn durch eine Beugung der Flasche entstehen Schatten und das Pulver reflektiert weniger bei dunkler Farbe. Um eine von Form, Material und Inhalt unabhängige Beleuchtungskonstellation zu finden, mussten also verschiedene Bedingungen getestet werden.

Fazit

Das Wegfallen der manuellen Inspektion ist für die Mitarbeiter der Druckanlage eine große Entlastung. Die Automatisierung gewährt eine 100%ige Kontrolle, die ohne den Einsatz von Kameras nicht möglich wäre. Der Produktionstakt wurde nach Inbetriebnahme unserer Softwarelösung merklich erhöht, Reklamationen wurden seitdem nicht mehr festgestellt.